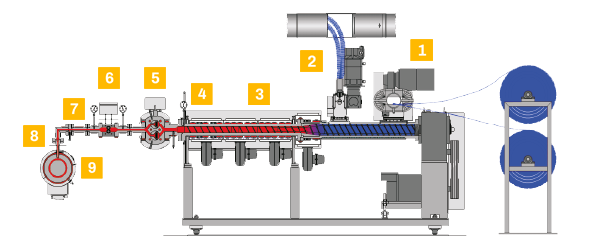

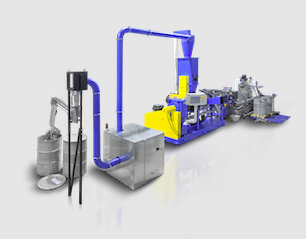

Extrudeuse de réalimentation en ligne

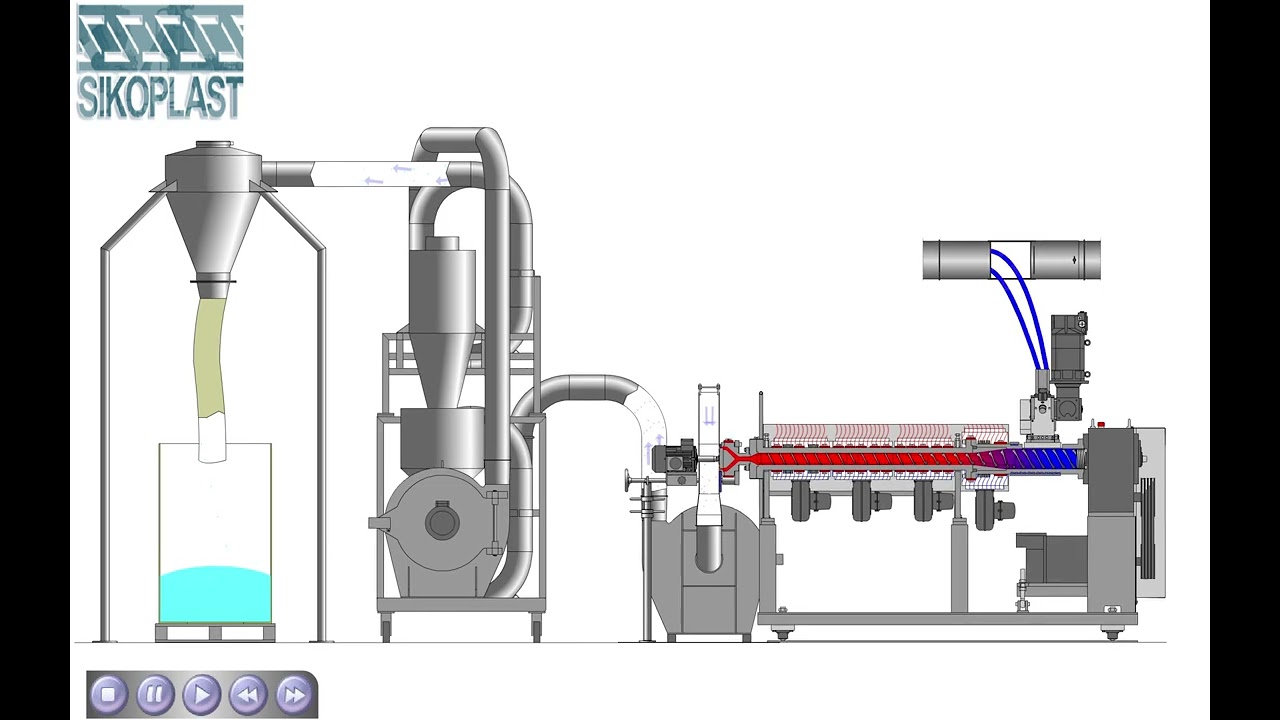

Les machines de la série SIKOREX, qui sont de plus en plus utilisées spécialement dans le processus de production de non-tissés, sont une caractéristique unique de SIKOPLAST. Pour simplifier, il s'agit essentiellement d'une extrudeuse de recyclage avec la conception typique d'une vis sans fin conique, qui est équipée d'une ou de deux alimentations de matière fonctionnant indépendamment l'une de l'autre. Les lisières de la bobine de non-tissé y sont introduites en ligne, transformées en matière fondue et directement réintroduites dans le processus d'extrusion sous forme de matière fondue, c'est-à-dire injectées dans l'extrudeuse de production de l’unité. La deuxième alimentation peut traiter simultanément des rouleaux endommagés ou des rouleaux d’introduction, dans la plupart des cas dans toute leur largeur.

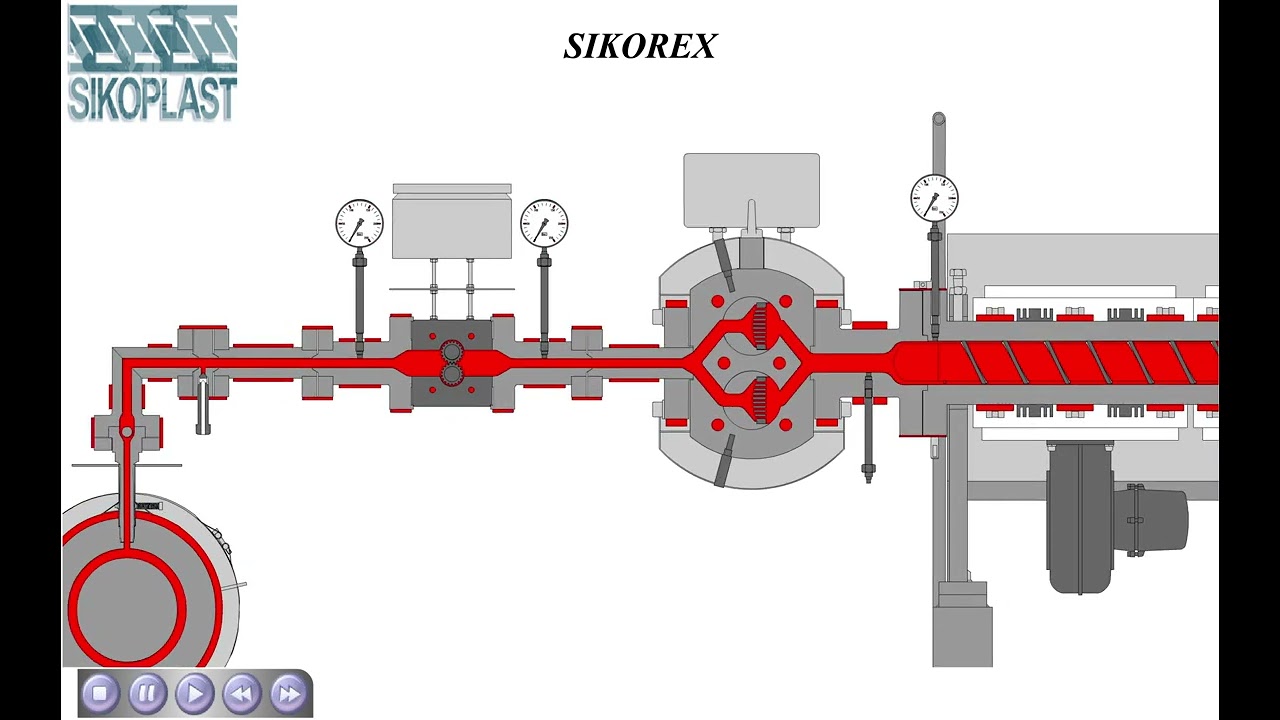

Innovations dans le domaine des non-tissés

SIKOPLAST, ouverte aux nouvelles idées, fait face à une tendance dans le domaine des non-tissés : le non-tissé hydrophile ou consolidé par jet d'eau, avec la livraison d'une installation modifiée où les lisières et les rouleaux de démarrage en ce matériau sont directement amenés au processus de production sous forme de masse fondue. L'extrudeuse de recyclage modifiée doit être équipée d'une vis sans fin plus longue (6 x L/D), car il faut dégazer, c'est-à-dire qu'il faut également utiliser une pompe d'aspiration à vide. Il faut également prévoir l'utilisation d'une pompe doseuse.

Fonctionnement

- La matière est amenée directement de l'enrouleur (lisières) et/ou du dérouleur (rouleaux) par un ou deux dispositifs d'alimentation.

- Elle est ensuite prise en charge dans la zone d'alimentation de l'extrudeuse, comprimée et fondue.

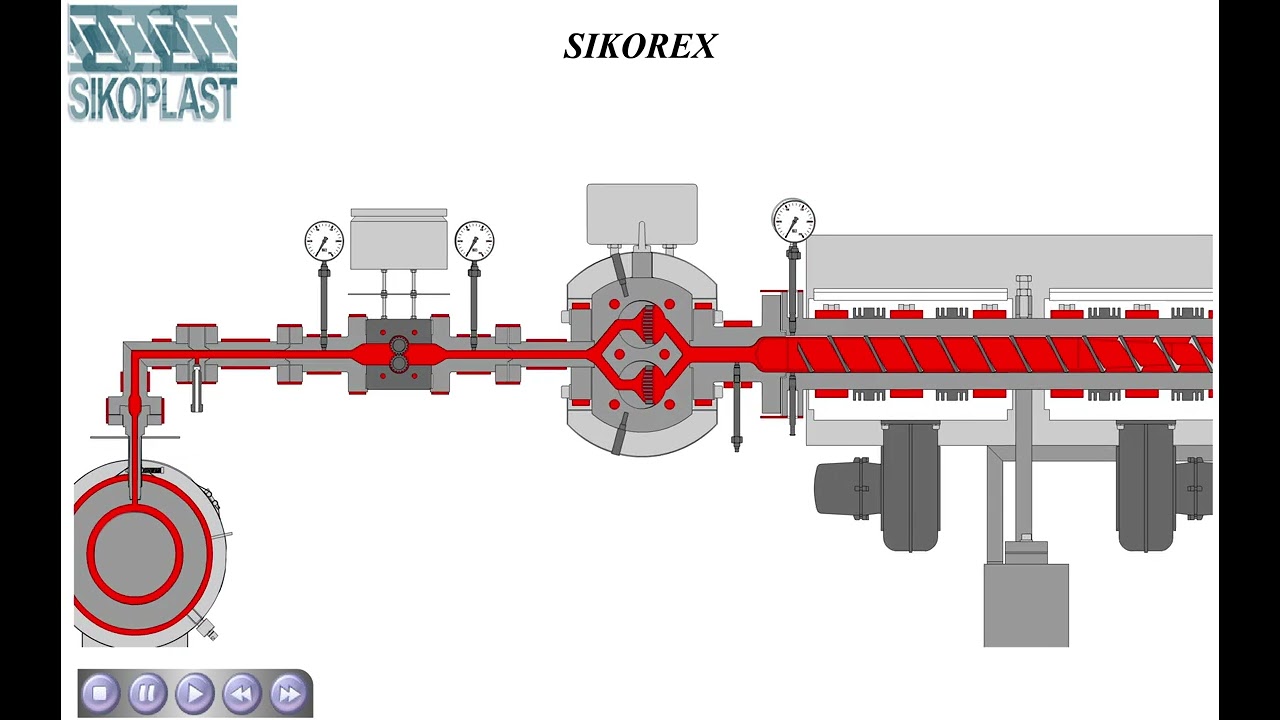

- Le capteur de pression intégré surveille la pression de fusion.

- Le changeur de tamis sert à filtrer la masse fondue.

- La pompe à masse fondue permet de régler un taux de retour régulé.

- Un trou de rinçage permet un démarrage facile de l'installation.

- Lors de la dernière étape, le plastique fondu arrive dans l'installation de production par une conduite de fusion. Un clapet anti-retour intégré empêche le reflux de la matière fondue de l'unité de production vers l'extrudeuse SIKOREX.

Domaines d'application

- Spécialement développé pour l'industrie des non-tissés et des films PE/PP

- Possibilité de traiter des non-tissés (SMS) avec des valeurs MFI élevées et une part 100 % « melt blown » avec une stabilité de processus maximale

- Retour direct des résidus de production sous forme de masse fondue dans l'installation de production ou dans un réacteur de matières premières (par ex. pour les fibres PA/PET).

- Pour le retour de produits en rouleaux ou pour le retour direct de bandes marginales avec des vitesses d'alimentation allant jusqu'à 375 m/min. Solutions spéciales jusqu'à 600 m/min et plus possibles sur demande.

- Les installations existantes peuvent être facilement mises à niveau.

Notre programme de livraison comprend des systèmes standard avec des débits de matière allant de 30 kg/h à env. 250 kg/h.

La géométrie particulière de la vis sans fin permet une fusion qui ménage le matériau et des temps de séjour courts.

Aucun pré-broyage n'est nécessaire. La charge du matériau est ainsi réduite et il n'y a pas de poussière de broyage.

Injection directe de la matière plastique fondue dans l'extrudeuse de production. L'étape intermédiaire de granulation n'est pas nécessaire.

Le faible rapport L/D de la vis sans fin et le trou de rinçage du système permettent des changements rapides de matière et de couleur.

Faible encombrement grâce à la structure compacte

La vitesse d'alimentation des rouleaux est régulée, ce qui permet d'éliminer les fluctuations du produit entrant et de garantir un taux de retour uniforme.

L'installation peut en outre être complétée par une pompe doseuse de la masse fondue pour des taux de recyclage définis avec précision.

L'alimentation parallèle de lisières et de rouleaux est possible grâce à un deuxième dispositif d'alimentation, les deux dispositifs d'alimentation étant réglés séparément.

Si nécessaire, l'installation peut être équipée d'un changeur de tamis.

La consommation d'énergie est deux fois moins élevée que celle des systèmes OFF-LINE, car le pré-broyage et la granulation ne sont pas nécessaires.

Le système de réinjection entièrement automatique ne nécessite aucun opérateur supplémentaire.

Courte durée d'amortissement en raison des faibles coûts d'investissement, de la réduction des coûts de stockage grâce à la réinjection directe et du processus de recyclage dans la production.

Lignes d'extrusion hors ligne

Nos extrudeuses de recyclage – optimisées pour l'alimentation de produits légers et non coulants.

Vers les lignes d’extrusionLisières Sikorex

La gamme SIKOREX constitue la base d'un traitement économique – optimisé pour la récupération de produits en rouleaux ou pour la récupération directe de lisières.

Vers les lisières SikorexLisières Hybrid

Le système HYBRID couvre toutes les exigences d'une production moderne de filés-liés. Même avec des rebobineuses à grande vitesse, avec des vitesses supérieures à 1 500 m/min, une récupération directe des lisières est garantie.

Vers les lisières HybridInstallations de lavage

Notre installation de lavage avec laveur à friction et l'étape de séparation par voie humide brevetée avec préflottaison intégrée permettent d'atteindre des niveaux de propreté supérieurs à la moyenne, même si le matériel est très sale.

Vers les installations de lavage