Installations de recyclage en ligne pour les matières thermoplastiques | Hybride

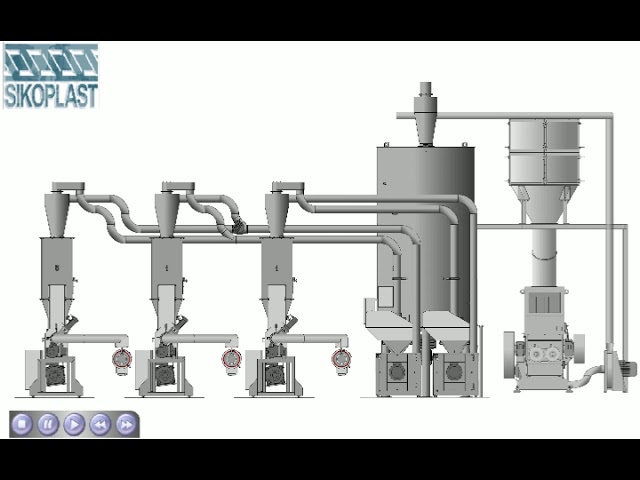

Grâce à sa flexibilité, le système HYBRID couvre toutes les exigences d'une production moderne de non-tissés en matière de traitement des déchets. Outre les rouleaux (y compris les rouleaux maîtres), il est possible de recycler les déchets en vrac ainsi que les lisières qui sont directement aspirées par la rebobineuse. Même dans le cas de rebobineuses à grande vitesse, avec des vitesses supérieures à 1 500 m/min, un retour direct des lisières est garanti. Il est ainsi possible d'exploiter de manière optimale la largeur d'enroulement disponible et, dans de nombreux cas, d'obtenir une augmentation de la largeur d'enroulement utilisable. L'alimentation en matière des extrudeuses a été conçue de manière à ne pas contaminer la zone de production et permet ainsi une utilisation dans le domaine de l'hygiène et de la médecine.

Intégration totale dans le processus de production

Le granulateur est idéalement positionné dans un local séparé, à proximité de la bobineuse/rebobineuse. En plus d'un dispositif d'alimentation en rouleaux, les déchets de coupe en vrac peuvent être alimentés manuellement. Pour le retour direct des lisières, le granulateur est équipé d'un cyclone. Un silo sert au stockage intermédiaire et permet l'aspiration des lisières en liaison avec des rebobineuses fonctionnant en mode batch.

Lors du développement des systèmes HYBRID, l'accent a été mis sur la possibilité de les intégrer complètement dans le processus de production. En mode Master-Slave, une fois réglé en pourcentage, le taux de retour est maintenu constant. Cela signifie qu'en cas de modification du débit de l'installation de production, le système HYBRID est automatiquement réajusté. En combinaison avec un traitement préservant les matériaux et l'énergie, il est ainsi possible d'atteindre des taux de recyclage élevés sans perte de qualité.

Fonctionnement

- Pré-broyage, généralement par un broyeur à couteaux.

- Le matériau d'alimentation pré-broyé est transporté dans le silo de l'extrudeuse au moyen d'une souffleuse.

- Un agitateur intégré au silo assure un chargement régulier de l'extrudeuse, indépendamment du matériau. L'extrudeuse est ensuite alimentée avec le matériau pré-broyé.

- Dans l'extrudeuse, le cœur de l'installation, le matériau est finalement fondu en douceur en l'absence d'oxygène et donc sans oxydation.

- Il arrive d'abord dans le changeur de tamis disposé en aval, puis dans la tête de granulation, où la matière fondue est transformée en granulés et ensuite séchée dans une centrifugeuse.

- Les granulés sont transportés par une souffleuse dans une station big-bag, un silo ou un conteneur.

Domaines d'application

- Pour les matières thermoplastiques

- Recyclage des rognes, des rouleaux de démarrage et des déchets produits dans l'industrie de transformation des matières plastiques

- Conçu pour différents matériaux entrants, par ex : Films et non-tissés pièces moulées par injection, profilés, tubes, carottes, matières broyées, corps creux, fibres, fils, monofilaments et bien d'autres

- Convient également aux matériaux imprimés et enduits !

- Les déchets de production propres ainsi que les matériaux légèrement contaminés et humides peuvent être traités de la même manière.

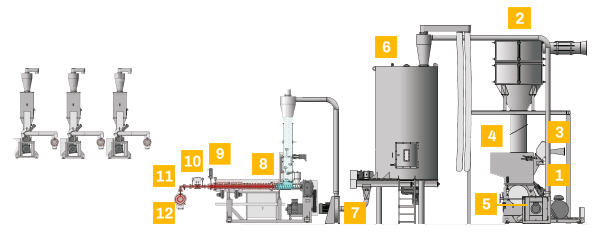

Le graphique montre la structure de base d'une unité HYBRID avec 3 lignes de recyclage

- 1. Broyeur à couteaux

- 2. Cyclone avec ionisateur

- 3. Introduction des rouleaux

- 4. Ouverture d'introduction

- 5. Souffleur

- 6. Silo de stockage

- 7. Souffleur

- 8. Extrudeuse avec silo de stockage

- 9. Changeur de tamis

- 10. Pompe à masse fondue

- 11. Conduite de fusion

- 12. Unité de production

Notre programme de livraison comprend des systèmes standard avec des débits de matière allant de 30 kg/h à env. 250 kg/h.(par extrudeuse)

Alimentation variable en matériau : manuelle par l'opérateur de l'installation, pneumatique par une conduite de transport et entièrement automatique par un dispositif d'alimentation à rouleaux

Il est possible d'alimenter le système avec des rouleaux de plus de 4,2 m de large (en fonction du grammage) via l'alimentation en rouleaux du broyeur à couteaux.

Transport direct des bandes latérales à des vitesses allant jusqu'à 1 500 m/min. L'enroulement des lisières dans la rebobineuse est supprimé.

Injection directe de la matière plastique fondue dans l'extrudeuse de production. L'étape intermédiaire de granulation n'est pas nécessaire.

Le système hybride est entièrement intégré dans le processus de production. Une fois réglé, le taux de retour est maintenu constant. En cas de modification du débit de l'installation de production, le système Hybrid est automatiquement réajusté

Une pompe doseuse intégrée de la masse fondue garanti un taux de retour défini avec précision

Un changeur de tamis intégré sert à éliminer les contaminations dans la masse fondue

La consommation d'énergie est deux fois moins élevée que celle des systèmes OFF-LINE

L'ensemble du processus préserve les matériaux et économise l'énergie. Il n'y a pas de précompactage ni de prétraitement thermique. Ainsi, le matériau n'est pas préchargé.

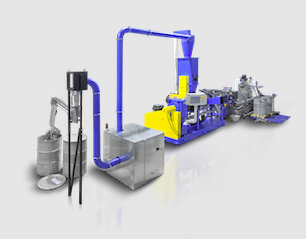

Lignes d'extrusion hors ligne

Nos extrudeuses de recyclage – optimisées pour l'alimentation de produits légers et non coulants.

Vers les lignes d’extrusionLisières Sikorex

La gamme SIKOREX constitue la base d'un traitement économique – optimisé pour la récupération de produits en rouleaux ou pour la récupération directe de lisières.

Vers les lisières SikorexLisières Hybrid

Le système HYBRID couvre toutes les exigences d'une production moderne de filés-liés. Même avec des rebobineuses à grande vitesse, avec des vitesses supérieures à 1 500 m/min, une récupération directe des lisières est garantie.

Vers les lisières HybridInstallations de lavage

Notre installation de lavage avec laveur à friction et l'étape de séparation par voie humide brevetée avec préflottaison intégrée permettent d'atteindre des niveaux de propreté supérieurs à la moyenne, même si le matériel est très sale.

Vers les installations de lavage