Impianti di riciclaggio in linea per materiali termoplastici | Hybrid

Grazie alla vasta gamma di materiali lavorabili, il sistema HYBRID soddisfa tutti i requisiti di una moderna produzione di spunbond per quanto riguarda il trattamento dei rifiuti. Oltre alle bobine (incluse le bobine master) possono essere reimmessi anche rifiuti sciolti come i rifili, i quali vengono aspirati direttamente dal riavvolgitore. La reimmissione diretta dei rifili è garantita anche con i riavvolgitori ad alta velocità, i quali sono in grado di lavorare a velocità superiori a 1.500 m/min. In questo modo si sfrutta in modo ottimale la larghezza disponibile di avvolgimento consentendo così in molti casi di ottenere un aumento della larghezza utile di avvolgimento. La particolare concezione della zona di alimentazione dell’estrusore evita la contaminazione dell’area di produzione, per cui l’impianto può essere utilizzato anche nel settore medico e dell’igiene.

Piena integrazione nel processo produttivo

Il mulino di taglio viene installato idealmente in un locale separato, nei pressi dell’avvolgitore/del riavvolgitore. Oltre all’imbocco a rulli per l’alimentazione con le bobine, è anche possibile convogliare manualmente rifiuti trinciati sciolti. Per la reimmissione diretta dei rifili, il mulino di taglio è dotato di un ciclone. Il silo è predisposto per lo stoccaggio temporaneo, e consente di aspirare i rifili insieme ai riavvolgitori che lavorano nel processo batch.

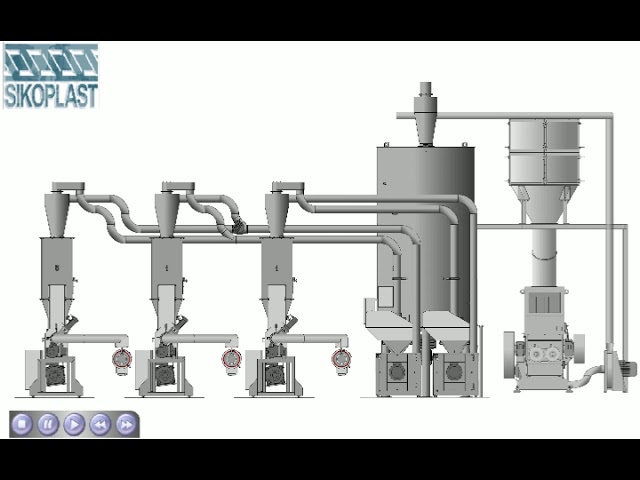

Nello sviluppo dei sistemi HYBRID ci si è concentrati prevalentemente sulla loro integrazione completa nel processo produttivo. In modalità Master-Slave, la quota percentuale di reimmissione, precedentemente impostata, viene mantenuta costante. Ciò significa che se viene modificata la portata dell’impianto di produzione, il sistema HYBRID si aggiorna automaticamente. Il trattamento, rispettoso dei materiali e con un ridotto consumo di energia, consente quindi di ottenere elevate quote di reimmissione senza ripercussioni sulla qualità.

Funzionamento

- Pre-frantumazione, di norma tramite un mulino di taglio.

- Il materiale pre-frantumato viene trasportato al silo di estrusione con un getto d’aria generato da una ventola.

- Un agitatore integrato nel silo garantisce il caricamento uniforme dell’estrusore, indipendentemente dal tipo di materiale. L'estrusore viene poi caricato con il materiale pre-frantumato.

- Nell’estrusore infine, il cuore dell’impianto, il materiale viene fuso in ambiente anaerobico, senza che si verifichi un’eventuale ossidazione che ne pregiudicherebbe le proprietà.

- Il materiale giunge dapprima nel cambiafiltro disposto a valle, dopodiché nella testa di granulazione, dove la massa fusa viene lavorata fino a diventare granulato, il quale viene essiccato infine in una centrifuga.

- Il granulato viene quindi trasportato in una stazione per big-bag, in un silo o in un container con un getto d’aria generato da una ventola

Campi di applicazione

- Per materiali termoplastici

- Riciclaggio di rifilature, parti iniziali di bobine e scarti tipici dell’industria della lavorazione delle materie plastiche

- Dimensionati per diversi tipi di materiale, ad es.: pellicole e TNT, articoli stampati a iniezione, profilati, tubi, scarti triturati, materiali macinati, corpi cavi, fibre, fili, monofilamenti e molto altro ancora

- Idonei anche per materiali stampati e rivestiti!

- Possono essere lavorati in egual misura sia scarti di produzione puliti che materiali leggermente contaminati e umidi

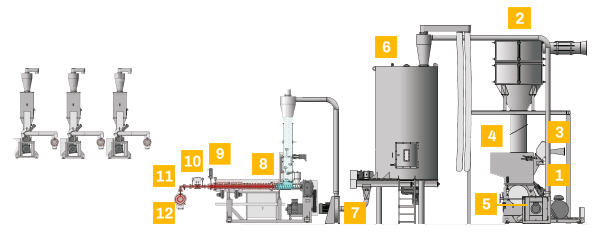

Il grafico mostra la struttura di massima di un impianto HYBRID con 3 linee di riciclaggio

- 1. Mulino di taglio

- 2. Ciclone con ionizzatore

- 3. Imbocco a rulli

- 4. Apertura di alimentazione

- 5. Ventola

- 6. Silo di rifornimento

- 7. Ventola

- 8. Estrusore con silo a trincea

- 9. Cambiafiltro

- 10. Pompa per massa fusa

- 11. Tubazione per massa fusa

- 12. Impianto di produzione

La nostra gamma di prodotti comprende sistemi standard con capacità di produzione compresa tra 30 a circa 250 kg/h (per ogni estrusore)

Alimentazione variabile: manuale da parte dell’operatore dell’impianto, pneumatica tramite tubazione di trasporto e completamente automatica tramite imbocco a rulli

Nel sistema possono essere introdotte bobine di larghezza superiore ai 4,2 m (a seconda del peso superficiale) mediante l’imbocco a rulli del mulino di taglio

Trasporto diretto dei rifili con velocità fino a 1.500 m/min. Decade l’avvolgimento dei rifili nel riavvolgitore

Alimentazione diretta della massa fusa di materiale plastico nell’estrusore di produzione. La fase intermedia della granulazione decade senza essere sostituita da altre fasi

Il sistema Hybrid si integra completamente nel processo produttivo. Una volta impostata, la quota di reimmissione viene mantenuta costante. Se viene modificata la portata dell’impianto di produzione, il sistema Hybrid si aggiorna automaticamente

Una pompa dosatrice della massa fusa integrata garantisce la precisa definizione della quota di reimmissione

Un cambiafiltro integrato elimina le contaminazioni presenti nella massa fusa

Rispetto ai sistemi OFFLINE, il consumo di energia si riduce della metà

L’intero processo si svolge nel rispetto dei materiali e con un ridotto consumo energetico. Non si verificano la pre-compattazione o il pre-trattamento termico. In questo modo il materiale non subisce pre-sollecitazioni

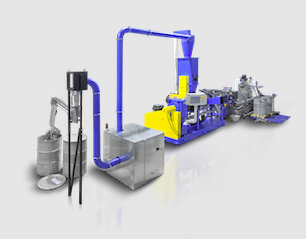

Impianti di estrusione offline

I nostri estrusori per riciclaggio, ottimizzati per il convogliamento di materiali leggeri, non scorrevoli.

Agli impianti di estrusioneReimmissione diretta dei rifili Sikorex

La serie SIKOREX è indispensabile per un trattamento redditivo, ed è ottimizzata per la reimmissione dei materiali in bobine o la reimmissione diretta dei rifili.

Agli impianti di reimmissione diretta dei rifili SikorexImpianto di reimmissione diretta dei rifili Hybrid

Il sistema HYBRID soddisfa tutte le esigenze di una moderna produzione di spunbond – garantisce la reimmissione diretta dei rifili anche nei riavvolgitori ad alta velocità con velocità maggiori di 1.500 m/min.

Agli impianti di reimmissione diretta dei rifili rifili HybridImpianti di lavaggio

Il nostro impianto di lavaggio con lavaggio ad elevato frizionamento e stadio di separazione a umido brevettato con pre-flottazione integrata consente di ottenere un prodotto finale di purezza superiore alla media, anche con materiali fortemente contaminati.

Agli impianti di lavaggio